I lubrorefrigeranti sono l’alleato silenzioso di ogni officina: riducono l’attrito, raffreddano il processo, migliorano la finitura dei pezzi lavorati, prevengono la corrosione dei metalli. Se vengono gestiti male, però, diventano un problema serio: le nebbie d’olio, vapori e contatti ripetuti con i fluidi aprono la strada a dermatiti, acne, asma, irritazioni delle vie respiratorie e possibili malattie professionali.

Con scelte impiantistiche e gestionali corrette, questi rischi si riducono in fretta.

L’esposizione ai lubrorefrigeranti nasce soprattutto da due dinamiche: il contatto cutaneo e l’inalazione di aerosol.

Il primo è spesso sottovalutato: il contatto è dovuto a pezzi bagnati, utensili sporchi, abiti contaminati.

Il secondo è l’effetto combinato dovuto alla velocità dell’utensile e agli spruzzi: si generano nebbie che finiscono nei polmoni, su sensoristica, quadri, superfici.

La strategia vincente ha quattro mosse, semplici e molto efficaci:

- Scegliere bene il fluido refrigerante

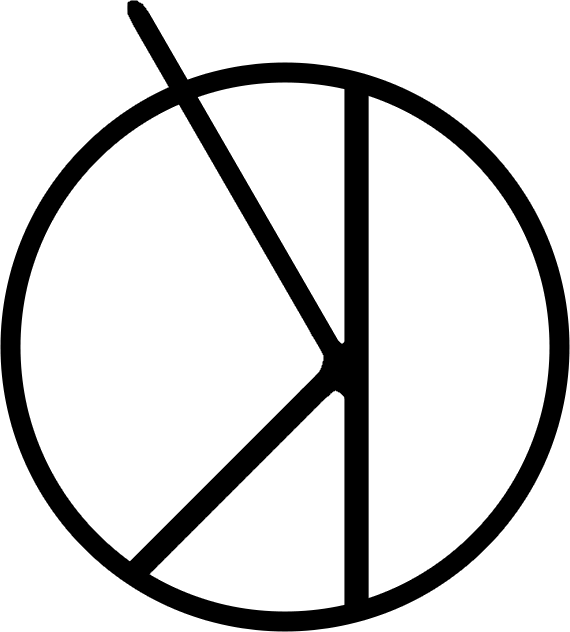

Preferire formulazioni ad alta qualità di raffinazione e additivi compatibili con i propri processi. Limitare le sostanze che generano aerosol persistenti, verifica le schede di sicurezza con rigore. - Progettare l’aspirazione alla fonte

La captazione localizzata è la parte principale: usare cappe avvolgenti quando possibile, con prese posizionate in maniera precisa e schermature che riducono le aperture.

3. Gestire il “bagno” in maniera corretta

Concentrazione e pH sotto controllo, reintegri misurati, trattamento della carica batterica prima che esploda. Meno degrado del fluido significa meno emissioni, meno odori e meno problemi per la pelle.

4. Organizzazione e DPI

Formazione mirata per gli operatori, procedure di manutenzione. I DPI servono, ma non devono diventare l’unica risposta.

In sintesi, sicurezza e produttività non sono in conflitto: nascono dalla stessa progettazione adeguata.

SCARICA LA GUIDA COMPLETA “METALMECCANICA: I RISCHI PROFESSIONALI DEI FLUIDI LUBROREFRIGERANTI”