In ambienti ATEX partiamo da un presupposto chiaro: la sicurezza non è un accessorio, ma si progetta fin dall’inizio.

Dalla caratterizzazione delle polveri alla scelta dei dispositivi certificati, l’obiettivo è duplice: ridurre al minimo la probabilità d’innesco e contenere gli effetti di una eventuale esplosione, garantendo continuità produttiva e piena conformità alla Direttiva 1999/92/CE e al D.Lgs. 81/2008.

La valutazione, infatti, si muove su due livelli intrecciati: da un lato l’impianto (processi, apparecchiature, layout, interconnessioni), dall’altro le mansioni esposte (operatori, manutentori, procedure e comportamenti).

Le polveri combustibili sono molto più diffuse di quanto si pensi: alimentare, chimico, metallurgico, legno, riciclaggio. I punti critici sono sempre gli stessi – macinazione, trasporto pneumatico, separazione/filtrazione – dove la combinazione tra nube di polvere e fonti di innesco, può trasformarsi in esplosione. Deriva quindi la necessità di integrare nel sistema di aspirazione soluzioni certificate di prevenzione e protezione, come:

-

membrane di sfogo (venting);

-

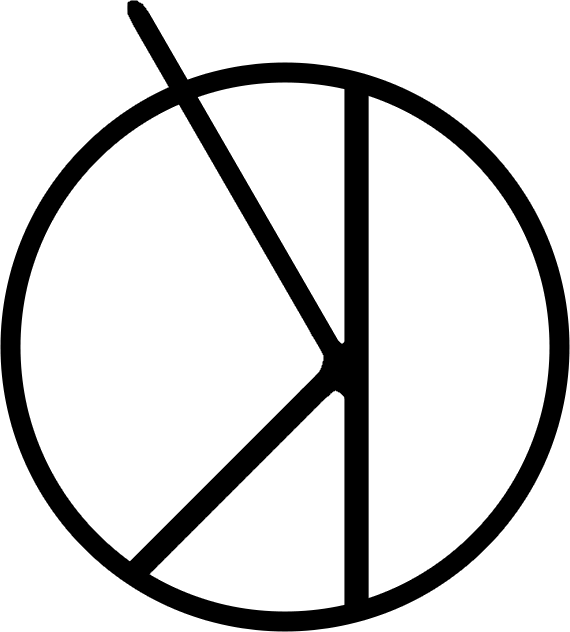

valvole di isolamento passive (flap);

-

sistemi di isolamento attivi e passivi.

La logica è progettare impianti di aspirazione dove:

-

la captazione è alla fonte e dimensionata sul processo reale,

-

la filtrazione è idonea alle polveri combustibili, con media filtranti e componenti conduttivi messi a terra,

-

il sistema è dotato di monitoraggio e funzioni fail-safe (allarmi, controllo efficienza, espulsione esterna automatica in caso di guasto),

-

l’housekeeping è strutturato (piani di pulizia, gestione residui) e la zonizzazione 20–21–22 è coerente con l’effettiva presenza di atmosfera esplosiva.

Nei casi tipici di officina – nebbie oleose da lubrorefrigeranti, saldature fisse o itineranti – questo approccio si traduce in aspirazione localizzata efficace, niente ricircolo d’aria contaminata dove non consentito, filtri e linee protette contro l’esplosione e manutenzione sotto controllo. È in questo perimetro, tecnico e normativo, che un impianto di aspirazione ben progettato diventa un vero dispositivo di prevenzione ATEX, e non un semplice “accessorio” di processo.

Vuoi check-list, esempi impiantistici e criteri di dimensionamento (membrane, flap, barriere estinguenti) pronti da applicare ai tuoi reparti? Scarica ora la GUIDA COMPLETA ATEX PER IMPIANTI DI ASPIRAZIONE e inizia l’adeguamento con un metodo chiaro e verificabile.