CASO STUDIO

42 ore di manutenzione risparmiate ogni mese

In un’azienda metalmeccanica con 25 centri di lavoro CNC, le nebbie oleose generavano odori, superfici scivolose e continue attività di pulizia, con impatto negativo su sicurezza e produttività.

COSA

I segnali del problema

Pavimenti scivolosi, depositi su quadri elettrici, filtri che si saturano troppo in fretta, operatori che si lamentano a fine turno. In questa azienda metalmeccanica, i segnali del problema erano evidenti e il problema aveva un nome preciso: nebbie oleose, generate dalle lavorazioni di asportazione truciolo.

DOVE

Il contesto operativo

L’officina

25 macchine a controllo numerico

I disagi

Evidenti nebbie in reparto durante il ciclo produttivo

L’odore

Odore all’interno dell’officina tanto da costringere gli operatori a spalancare i portoni spesso

I turni

2 turni giornalieri 5 giorni settimana

PERCHE’

La situazione prima dell’intervento

- Depositi oleosi sulle pavimentazioni, all’interno dei quadri elettrici con necessità di frequenti pulizie.

- Frequenti fermi macchina per soddisfare l’audit di sistema e l’accoglienza del reparto.

- Dilatazione dei tempi di manutenzione per fermi macchine.

- Segnalazioni HSE e sindacati interni

Problemi conseguenti: fermi, rilavorazioni e contestazioni interne

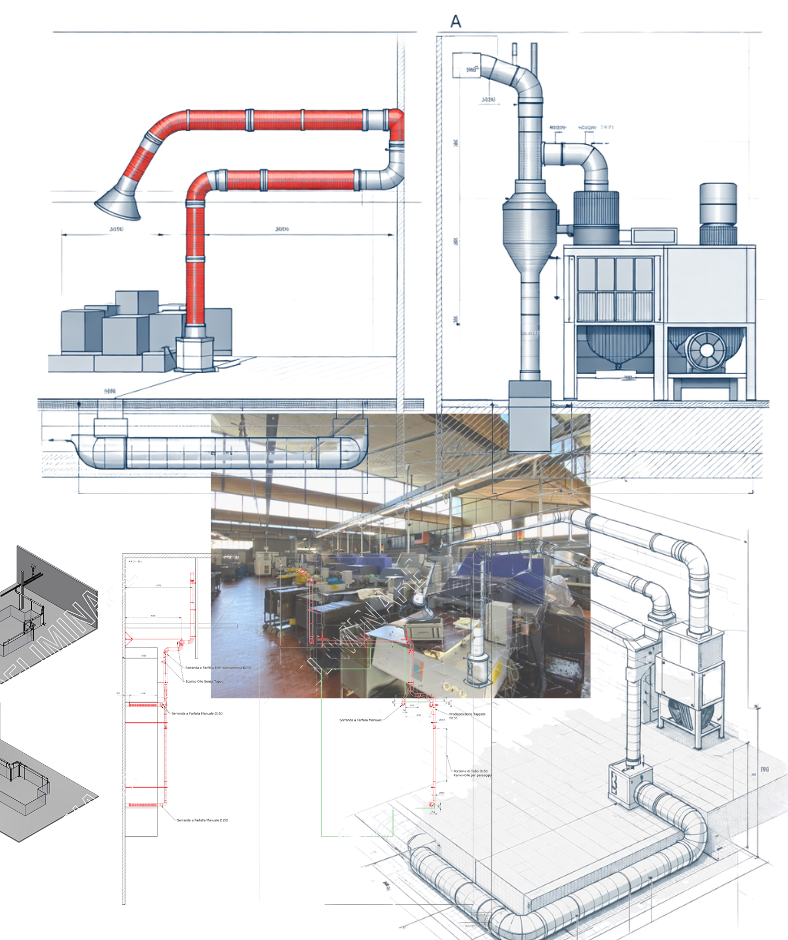

LO STUDIO PRELIMINARE

Prima di dimensionare portate e filtrazione, sono stati verificati:

1. Configurazione delle postazioni: abbiamo valutato tutti i 25 centri di lavoro, mappando quelli già dotati di cabine di contenimento e quelli completamente aperti. Non tutte le macchine sono uguali, non tutte generano la stessa quantità di nebbie.

2. Vincoli operativi: gli operatori dovevano continuare a lavorare con accesso agevole alle macchine. Il carroponte movimentava materiali pesanti con traiettorie precise. Ogni cappa, ogni canale doveva rispettare questi vincoli senza rallentare il flusso produttivo.

3. Obiettivo normativo e aziendale: l’aria trattata deve essere evacuata all’esterno, nel rispetto dei parametri provinciali di emissione. Nessun ricircolo in ambiente, come prescritto dal d.Leg. 81/08

COME

La soluzione tecnica

Sistema di captazione

Cappa avvolgente con portata di progetto di 18.000 m³/h e velocità di captazione mai inferiore a 0,5-1 m/s nel punto critico.

Rete Canalizzata

Un impianto centralizzato con tubazioni a diametro scalare.

Filtrazione multistadio ( 3 livelli di trattamento)

- Pre-separazione: per catturare le particelle più grossolane e proteggere gli stadi successivi

- Coalescenza a tasca floscia: per agglomerare le micro-gocce di olio nebulizzato

- Tasca rigida finale: per trattenere anche le frazioni più fini prima dell’emissione

Gestione e controllo

- Inverter di potenza per modulare la portata

- Sensori di pressione differenziale (ΔP) per monitorare in tempo reale lo stato di intasamento dei filtri

- Recupero condense direttamente nelle vasche delle macchine

- PLC centralizzato per gestire anomalie

Scarico

Aria trattata evacuata all’esterno dell’ambiente di lavoro

ORA

I risultati dopo l’avviamento e la taratura

Qualità dell’aria e ambiente di lavoro

- Esposizione del personale drasticamente ridotta

- Depositi oleosi quasi eliminati: superfici vetrate, quadri elettrici e pavimenti rimangono puliti per periodi molto più lunghi

Efficienza manutentiva

42 ore uomo/mese risparmiate nelle attività di pulizia e manutenzione ambientale

Continuità produttiva

Riduzione fermi, segnalazioni e anomalie gestite da PLC

Sostenibilità economica

Consumi elettrici ridotti del 35%

Stai affrontando lo stesso problema?

Nebbie oleose evidenti durante le lavorazioni

Depositi oleosi su superfici e macchinari

Fermi non programmati per pulizie urgenti

Segnalazioni HSE che si accumulano

Consumi energetici fuori controllo

È il momento di fare una valutazione tecnica seria.

Non esistono soluzioni standard, esiste sempre una soluzione progettata su misura!